Sommaire

Face à la montée en puissance des technologies intelligentes, l’intégration de l’IA dans les opérations industrielles s’impose comme une véritable révolution. Ce sujet ouvre la voie à de nouvelles opportunités pour optimiser l’efficacité, la qualité et la sécurité au sein des processus industriels. Découvrez comment différentes stratégies d’intégration de l’IA peuvent transformer en profondeur la gestion et la performance des entreprises du secteur, tout en anticipant les défis à venir.

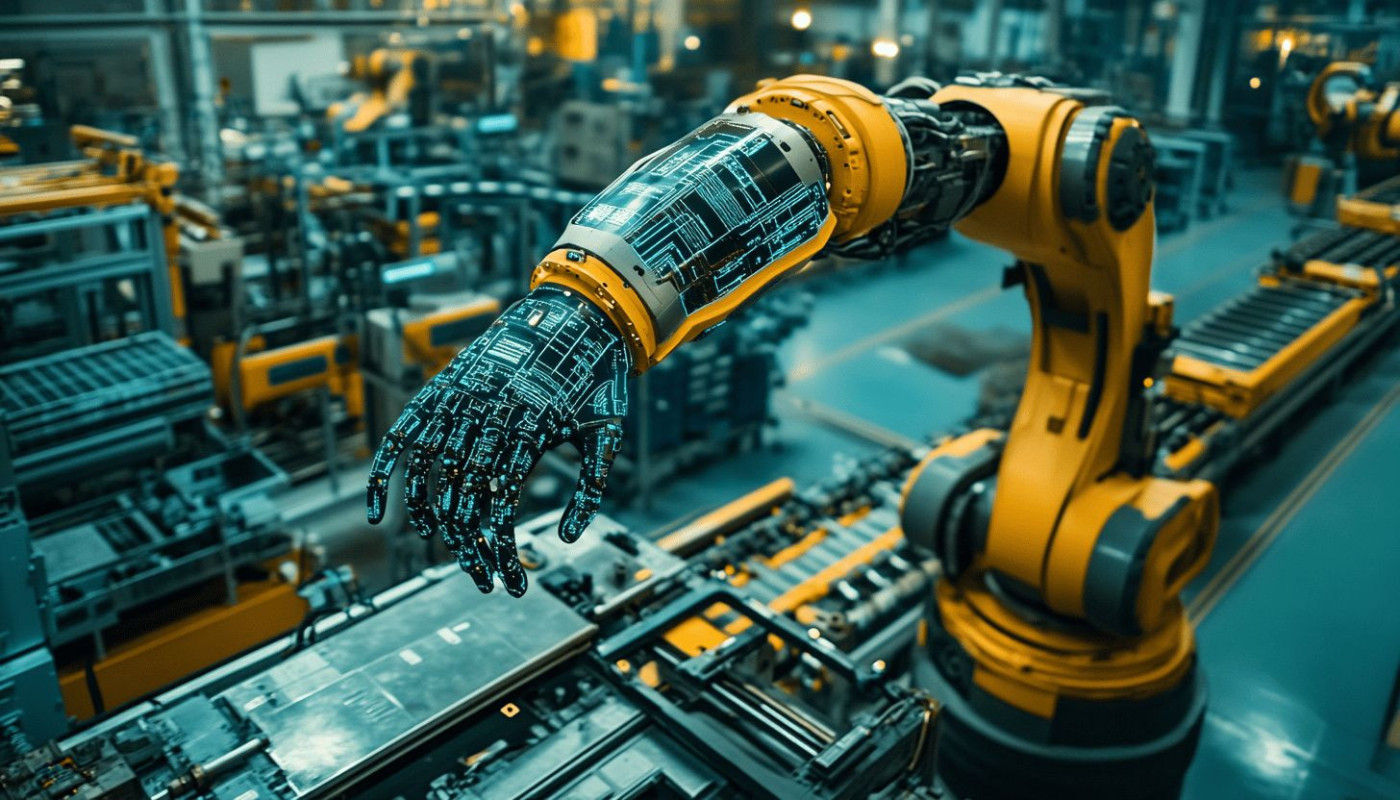

Automatisation intelligente des processus

L’automatisation intelligente des flux de production, soutenue par l’intelligence artificielle et la robotisation, transforme profondément la productivité industrielle. L’intégration de solutions d’automatisation avancées permet d’optimiser chaque étape du processus de fabrication en orchestrant la collecte des données, la gestion des machines et la synchronisation des tâches. Ainsi, l’IA analyse en temps réel les performances, détecte les anomalies et prévient les erreurs humaines, ce qui se traduit par une réduction notable des pertes et une amélioration continue de la qualité. La robotisation, combinée à des algorithmes prédictifs, favorise également une utilisation plus efficace des ressources et une adaptabilité accrue face aux fluctuations de la demande.

Ces innovations conduisent à une hausse significative de la productivité industrielle, en permettant aux équipes de se concentrer sur des missions à forte valeur ajoutée tandis que les tâches répétitives sont prises en charge par des systèmes intelligents. Pour ceux qui souhaitent approfondir le sujet ou découvrir des exemples concrets d’application de l’intelligence artificielle dans la gestion des flux de production, pour plus d'informations, suivez ce lien.

Maintenance prédictive avancée

La maintenance prédictive transforme les opérations industrielles grâce à l’intégration de l’IA industrielle, permettant d’anticiper les défaillances des équipements avant qu’elles ne surviennent. L’utilisation de capteurs intelligents connectés en temps réel à des systèmes d’analyse avancée offre une surveillance continue de paramètres tels que la température, les vibrations ou la pression. Ces capteurs intelligents collectent des données précises, alimentant des algorithmes d’apprentissage automatique capables de détecter les signes précurseurs d’usure ou de dysfonctionnement.

L’apport de l’IA industrielle dans la maintenance prédictive ne se limite pas à l’analyse des données historiques, mais s’appuie sur des modèles prédictifs en constante évolution. Grâce à la détection précoce des anomalies, il devient possible de planifier les interventions uniquement lorsque cela est nécessaire, évitant ainsi les interruptions imprévues de la production. La surveillance intelligente des équipements assure une fiabilité accrue des lignes de fabrication et un meilleur contrôle des coûts liés à la maintenance.

L’intégration de ces technologies favorise la continuité de la production en réduisant au minimum les arrêts non planifiés. Les capteurs intelligents transmettent les informations critiques instantanément, permettant aux équipes de maintenance d’intervenir de manière ciblée et efficace. Cette approche optimise la durée de vie des équipements, réduit l’usure prématurée et améliore la gestion des ressources matérielles et humaines.

Pour les experts en ingénierie de maintenance, la surveillance basée sur l’IA et les capteurs intelligents représente une avancée majeure vers une industrie plus résiliente. Elle contribue à renforcer la fiabilité du parc machine, sécuriser les investissements et à instaurer une nouvelle culture de gestion proactive des actifs industriels, indispensable dans un environnement compétitif et en mutation rapide.

Optimisation de l’énergie et des ressources

L'optimisation énergétique et la gestion des ressources représentent des enjeux majeurs pour toute usine moderne. Grâce à l'intelligence artificielle industrielle, il devient possible de surveiller en temps réel la consommation d'énergie, d'anticiper les besoins et d'ajuster les processus afin d'accroître l'efficacité tout en réduisant les gaspillages. L'intégration de la modélisation prédictive permet de détecter des dérives potentielles et d’adapter automatiquement les paramètres de production pour garantir une utilisation optimale des ressources. Cette démarche améliore considérablement la performance globale, tout en apportant un avantage financier, avec une nette réduction des coûts d’exploitation.

Sur le plan écologique, la diminution des déchets et des émissions de gaz à effet de serre s’impose comme une retombée naturelle de cette transformation. Les outils d’intelligence artificielle industrielle facilitent la collecte et l’analyse de données issues de capteurs intelligents et de systèmes de supervision, permettant ainsi un pilotage plus précis des équipements et une gestion proactive des consommations. Ainsi, l’optimisation énergétique s’inscrit non seulement comme un levier économique, mais aussi comme un engagement responsable envers l’environnement industriel.

Amélioration du contrôle qualité

Dans le domaine du contrôle qualité, l’intégration de la vision artificielle via l’IA appliquée transforme profondément les processus industriels. Désormais, les systèmes d’analyse automatique exploitent des caméras haute résolution et des algorithmes avancés pour inspecter chaque produit en temps réel, dépassant largement les capacités humaines traditionnelles. Cette évolution conduit à la mise en place de nouveaux standards, où la détection d’anomalies repose sur la reconnaissance d’images, la mesure de dimensions précises et l’identification instantanée de défauts invisibles à l’œil nu. De surcroît, la collecte massive de données issues de ces inspections permet de développer des modèles auto-apprenants, affinant continuellement les critères qualité et les règles de détection.

Grâce à ces innovations, l’analyse automatique devient le cœur des chaînes de production, assurant une régularité et une fiabilité accrues du produit fini. Les systèmes intelligents repèrent les écarts à la norme dès leur apparition, minimisant ainsi les rebuts et réduisant les coûts associés aux interventions tardives. L’apport de la vision artificielle, combinée à des algorithmes de machine learning, offre au directeur qualité un contrôle renforcé sur l’ensemble des flux industriels. La personnalisation des seuils de détection d’anomalies et l’intégration en temps réel des retours d’expérience placent le contrôle qualité à un niveau inédit de précision et d’efficacité pour répondre aux exigences toujours croissantes du marché.

Sécurité et prévention des risques

La sécurité industrielle bénéficie grandement des avancées en intelligence artificielle, notamment grâce à l’intégration de la surveillance automatisée et de l’analyse prédictive dans les systèmes de gestion des risques. En combinant de vastes ensembles de données issues de capteurs, de caméras et d’historiques d’incidents, l’intelligence artificielle identifie rapidement des schémas inhabituels ou des comportements potentiellement dangereux. Cette capacité permet d’anticiper des incidents avant qu’ils ne surviennent, offrant ainsi une prévention plus efficace sur les sites industriels. Pour les responsables HSE, cela signifie la possibilité de mettre en place des mesures préventives en temps réel, renforçant la protection des collaborateurs et la pérennité des infrastructures. L’analyse prédictive, en particulier, améliore la compréhension des risques et facilite la prise de décisions éclairées, réduisant ainsi la fréquence et la gravité des accidents tout en optimisant la sécurité industrielle au quotidien.

Similaire